FALKO gaat tot het randje (maar geen millimeter verder)

Werken met thermoplastisch composiet is een kostbaar en nauwkeurig werkje. Kostbaar, omdat je nou eenmaal zeker wil weten dat je met hoogwaardige en duurzamer materialen werkt als je halffabrikaten produceert die in een vliegtuig terechtkomen (of op een andere plek waar je nooit wilt beknibbelen op de veiligheid). Nauwkeurig, omdat alles naadloos in elkaar moet passen en ieder weggegooid stuk er één te veel is.

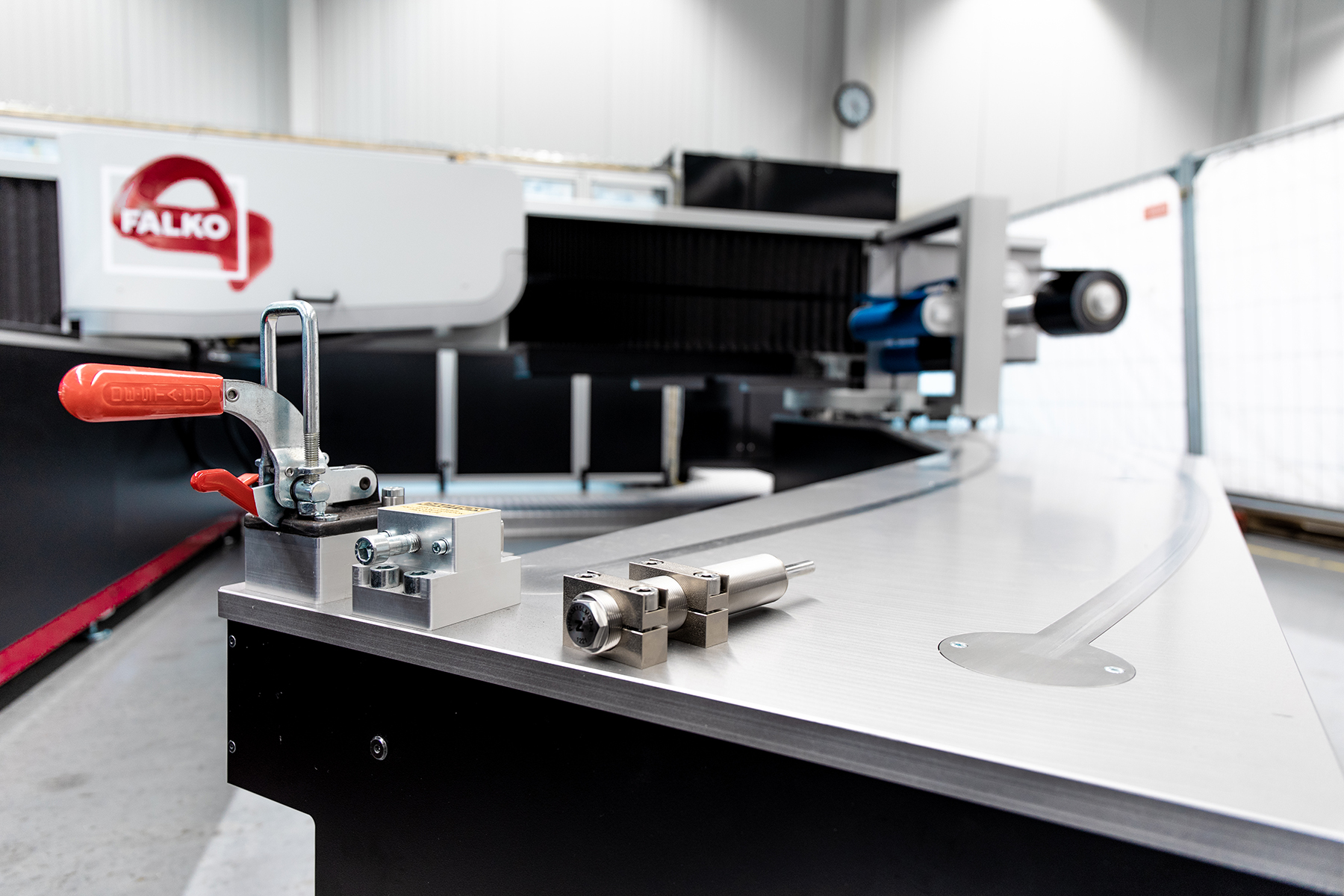

FALKO introduceert daarom slitting- en tapelayingtechnieken die tot 50 micrometer nauwkeurig werken, oftwel één-twintigste millimeter. Ter illustratie: dat is half zo dik als een vel krantenpapier! Dit is niet alleen van belang om te garanderen dat het eindproduct precies aan de specificaties voldoet, maar ook om te voorkomen dat je aan het eind van het productieproces blijft zitten met restmateriaal.

De kern van tapelaying is dat er verschillende stroken composiet onder verschillende hoeken over elkaar worden gelegd en – in het geval van FALKO – met ultrasone lastechnologie aan elkaar worden gelast. In de beginfase van de technologie betekende dit vaak dat er aan weerszijden van elk geproduceerd halffabrikaat vaak kartelrandjes overbleven. Kleine randjes weliswaar, maar als je zoals de FALKO tot wel 450m2 per uur kunt produceren, loopt het alles bij elkaar snel op. En met materiaal dat zo enkele honderden euro’s per kilo kan kosten, wordt het toch al gauw een duur geintje.

Dus gingen de technici van BOIKON terug naar de tekentafel. Uittekenen, finetunen, testen, herprogrammeren…tot er een productiemethode uitrolde die wél met stroken onder schuine hoeken uit de voeten kon, maar waar je achteraf géén kartelranden overhield. Kortom: duurzamer, efficiënter en goedkoper werken door nét even wat langer door te denken, en niet tevreden achterover te blijven leunen. Dat is nou wat BOIKON BOIKON maakt, en waarom FALKO de perfecte oplossing is voor het creëren superieure lichtgewicht producten. Voor aerospace en windenergie, maar ook gewoon voor je tennisracket of hockeystick.

Meer weten? Lees verder op falko-technologies.nl