“Je hoeft de naam BOIKON maar te noemen, en alle twijfels zijn weg”

Thermoplastisch composietproducent Web Industries is klaar om met FALKO de vliegtuigindustrie te veranderen

Het tijdsverschil speelt ons direct al parten. Atlanta en Groningen, 7000 kilometer en zes tijdzones bij elkaar vandaan. Door verwarring over wiens ochtend ook alweer wiens middag is, zit de interviewer om 9 uur ’s ochtends klaar terwijl technisch directeur Grand Hou en programmamanager Mark Richardson nog op één oor liggen.

Zes uur later treffen we elkaar dan alsnog via videocall. Beiden werken al meer dan drie decennia voor Web Industries, een technologiebedrijf dat ooit – typisch Amerikaans – in een garage aan huis is begonnen, maar inmiddels zeven locaties telt in de VS en Europa. Via een bescheiden begin als eenmanszaak in het slitten en spoolen van polaroidrollen heeft Web inmiddels een indrukwekkende positie verovert als producent van geavanceerde materialen voor onder meer de medische wereld en de vliegtuigbouw.

Van polaroids naar jumbojets

De weg van polaroids naar jumbojets werd ingezet onder Boeing, aldus Grand. “In de late jaren negentig werden we door Boeing gevraagd te helpen met het ontwikkelen van nieuwe composietmaterialen. Op dat moment hadden we geen ervaring in deze industrie, maar we zijn door Boeing als het ware onder hun vleugels genomen als een soort proeftuin voor nieuwe concepten.” Het bleek een werk van de lange adem: pas een decennium later rolden de eerste praktisch inzetbare materialen van de lopende band.

Een deep-dive in Grands inbox leert dat hij in 2015 via een wederzijdse kennis een eerste ontmoeting met BOIKON had. Een jaar later zagen ze elkaar opnieuw op de toonaangevende composietenbeurs JEC. Grand: “BOIKON was destijds met een machine bezig, wij hadden wat suggesties over de materiaalkeuze. Tegelijkertijd was Web Industries zelf ook op zoek naar een partij die ze kon helpen de volgende stap te zetten in de productie van composieten. “Wij zijn materiaalproducenten, geen machinebouwers. Daarin vertrouwen we op onze partners, en bij BOIKON waren we direct onder de indruk van hun professionaliteit en discipline.” Een langdurige samenwerking was geboren.

Deuren openen

Langdurig uit vertrouwen, maar ook omdat de vliegtuigindustrie er nou eenmaal eentje is van de lange termijn. Voorzichtig. Behoudend. Risicomijdend. Kat-uit-de-boom-kijkend. Moet ook wel, als je per dag miljoenen passagiers vervoert in machines die met meer dan 1000 kilometer per uur door de lucht scheren. Dus wordt alles driedubbel getest, gecontroleerd, gecertificeerd. De andere kant daarvan is: als je als producent eenmaal binnen bent, ben je binnen. “En een naam als BOIKON opent deuren in deze industrie,” bezweert Mark. “Hun expertise dwingt respect af. Als je zegt dat je met BOIKON samenwerkt, zijn de twijfels over de bruikbaarheid van je technologie uit de lucht.”

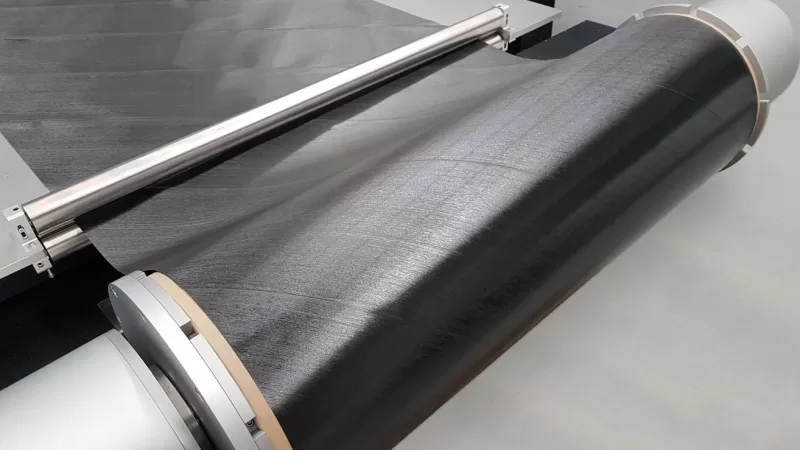

Na een jarenlang proces van testen, schrappen, sleutelen en verbeteren, ziet hij nu eindelijk licht aan het eind van de tunnel. “Het probleem met thermoplastisch composietmateriaal was van oudsher de scrap rate. Bij ieder onderdeel dat geproduceerd werd, verloren we tot wel een derde van het materiaal in het proces. Met de machine die BOIKON ons heeft helpen ontwikkelen, in combinatie met onze eigen kennis en inzet, zitten we nu eindelijk op het punt dat het commercieel interessant wordt voor grote partijen.”

Schaalgrootte maakt het verschil

De timing is uitstekend. Zowel Airbus als Boeing zitten de komende jaren weliswaar goed waar het de grote ‘twin-aisle’ vliegtuigen betreft, met de modellen A350, de 787, en de 777X in aantocht, maar op het gebied van ‘single-aisles’ ligt dat heel anders. “Dat is de eerstvolgende generatie waar we het verschil kunnen maken”, legt Grand uit. Hij rekent voor: “De A320 en de 737 zijn beiden aan vervanging toe. Die zijn weliswaar kleiner, maar het gaat om véél en véél grotere aantallen. Hadden we het bij de twin-aisles over 8 tot 12 stuks per maand, hier praten we over 60 tot 80 exemplaren.”

Met andere woorden: elke kleine kostenbesparing heeft een exponentiële impact. En hoewel Web en BOIKON slechts twee kleine raderen in het geheel zijn, is gewichtsvermindering wel een factor die het verschil kan maken. “Dat kan via thermoharder of via thermoplast, wij zijn bij Web Industries thuis in beiden. Ons doel is simpel: de industrie de juiste gereedschapskist aan te reiken, zodat de best and brightest daar het verschil kunnen maken.”

Een beetje crazy

Twee bedrijven, twee continenten, een oceaan aan verschillen…toch? Grand schudt zijn hoofd. “We vullen elkaar gewoon enorm goed aan. Wij zijn als bedrijf altijd een beetje entrepreneur crazy: als we een ideetje hebben, gaan we er gewoon mee stoeien. En dat zien we bij BOIKON ook terug.” Als voorbeeld noemt hij een prototype dat tijdens een Factory Acceptance Test (FAT) kuren begon te vertonen. “I mean, daar is het een prototype voor, nietwaar? Je weet nooit wat er gaat gebeuren tot je hem aanzet. Meteen begonnen we van beide kanten observaties te delen en suggesties op te werpen, en diezelfde avond waren ze al bezig met herprogrammeren, veranderingen implementeren, aluminium bewerken…alles. Daar hoef je in Duitsland of Frankrijk niet mee aan te komen.”

Grand spreekt uit ervaring, aangezien Web in beide landen faciliteiten heeft. Maar no place like BOIKON. “Het zijn altijd vrolijke gezichten als je daar binnen komt, right? Elke keer als ik er kom, valt me dat op. Tegelijkertijd zijn ze heel erg gestructureerd, heel erg procesgericht…kortom, heel erg professioneel.”

Mark is vooral te spreken over de laagdrempeligheid. “Weet je, er zijn genoeg bedrijven waar de directie op een aparte etage zit, afgesloten van de buitenwereld. Kom je bij BOIKON binnen, dan valt meteen op hoe open het hele pand is. Die indeling spreekt voor mij boekdelen: zo min mogelijk barrières, zo min mogelijk hiërarchie, zo veel mogelijk onderling contact in de wandelgangen zodat de juiste mensen snel de juiste beslissingen kunnen nemen.” Grand knikt instemmend. “Dat is het type bedrijf dat wij ook willen zijn.”